|

Statystyki |

|

gości: 5482991

|

|

Aktualności

|

18.04.2020. |

|

Szanowni Państwo,

Obecna sytuacja związana z COVID-19 wyraźnie pokazuje zalety digitalizacji. Można je znaleźć zwłaszcza w dziedzinie komunikacji. Dlatego chcielibyśmy umożliwić Wam skorzystanie z zalet technologii Przemysłu 4.0 w dziedzinie komunikacji przemysłowej w tej szczególnej sytuacji. Priorytetem w celu uzyskania skutecznego i zorientowanego na przyszłość pozyskiwania informacji jest prawidłowe użycie odpowiednich technologii.

Seminarium internetowe zawiera informacje o aktualnym statusie i mapie drogowej technologii PI Przemysłu 4.0 oraz oferuje możliwość planowania wdrażania technologii PI we własnej mapie drogowej produktu czy systemu. Podczas webinarium wspierać będą nas eksperci z dziedziny Przemysłu 4.0, którzy chętnie odpowiedzą na wszelkie pytania.

Seminarium odbędzie się w języku niemieckim.

Terminy:

27 maja 2020 r. 10:00 - ok. 11:30 | OPC UA i bezpieczeństwo

28 maja 2020 r. 10:00 - ok. 11:30 | TSN przez PROFINET

Agenda na 27 maja 2020:

- Idealne połączenie: PROFINET i OPC UA

- Mapowanie OPC UA PROFINET

- Bezpieczeństwo OPC UA

- Bezpieczeństwo

Agenda na 28 maja 2020:

- Działalność PNO

- Strategia I4.0 PNO

- Duży obraz strategii Industrie 4.0 firmy PNO

- TSN - technologia i architektura

- Integracja: PROFINET przez TSN

- Interfejs usługi zdalnej (RSI)

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie w najnowszym numerze Profinews187. |

|

|

KUKA Hungária Kft. w PI Polska |

|

04.04.2020. |

Szanowi Państwo,

Pod koniec marca do organizacji PI Polska dołączył węgierski oddział firmy KUKA - KUKA Hungária Kft.

KUKA jest przedsiębiorstwem działającym na arenie międzynarodowej z obrotem w wysokości około 3,5 miliardów euro. Każdego dnia około 14 200 pracowników KUKA dba o to, aby firma pozostała jednym z wiodących na świecie producentów inteligentnych rozwiązań automatyzacyjnych. Międzynarodowi klienci firmy pochodzą głównie z przemysłu motoryzacyjnego i branż produkcyjnych o profilu ogólnym. W firmie KUKA otrzymują oni kompleksowe rozwiązania: od poszczególnych komponentów po w pełni zautomatyzowaną instalację.

Historia firmy KUKA rozpoczęła się w 1898 roku od Johanna Josefa Kellera i Jakoba Knappicha w Augsburgu. Od tego czasu przedsiębiorstwo realizuje pomysły i innowacje "Made in Germany". Główna siedziba firmy cały czas znajduje się w Augsburgu, ale dzisiaj KUKA posiada oddziały na całym świecie.

Obecnie KUKA jest jednym z wiodących na świecie dostawców inteligentnych rozwiązań automatyzacyjnych, także dla przemysłu 4.0.

Więcej o firmie KUKA można dowiedzieć się ze strony internetowej firmy: www.kuka.com. |

|

|

21.03.2020. |

|

Szanowni Państwo,

PROFIBUS i PROFINET International (PI) obchodziły w 2019 r. swoje 30. urodziny licząc w sumie już 1700 członków - firm z całego świata, współpracujących nad stworzeniem najlepszej technologii automatyzacji dla sieci przemysłowych. Liczba węzłów PROFINET i PROFIBUS na całym świecie przekroczyła 87 milionów w 2018 roku, przy czym PROFINET kontynuuje przyśpieszony wzrost osiągając łącznie 26 milionów urządzeń i dodając w ostatnim roku 5,1 miliona urządzeń.

Z drugiej strony OPC UA stał się de facto globalnym standardem w zakresie niezawodnej i bezpiecznej wymiany informacji między systemami automatyki. Zgodnie z raportem ARC Advisory Group opublikowanym w 2018 roku, na świecie mamy 47 milionów urządzeń automatyki korzystających z technologii OPC. Oczekuje się także, że wykorzystanie OPC będzie rosło o około 45% rocznie przez najbliższe 5 lat.

Pomimo iż PROFINET i OPC UA nakładają się na siebie czasami w branży automatyki i procesów, bardzo dobrze uzupełniają się na tym polu, zapewniając najlepszą możliwą integrację pionową i poziomą.

W typowej topologii, jak pokazano poniżej, na poziomie urządzeń polowych i w górę, do poziomu kontrolera PROFINET powinien być używany do cyklicznej wymiany danych wejścia/wyjścia.

OPC UA może być zintegrowany np. w kontrolerze lub PLC. W takim scenariuszu dane I/O pobrane z wielu urządzeń są agregowane i analizowane, aby z surowych danych wydobyć cenne informacje. Umożliwia to pionową integrację urządzeń polowych z aplikacją wysokiego poziomu. Ponadto, jeśli w sieci włączonych jest wiele kontrolerów OPC UA, można osiągnąć poziomą komunikację między kontrolerami.

Jeśli istniejący sterownik PLC nie obsługuje OPC UA, wówczas alternatywnym rozwiązanie może być użycie zewnętrznych bramek. W ten sposób dane mogą być pobierane i przekształcane w cenne informacje bez zakłócania istniejącego procesu. Jest to jedna z zasad stojących za otwartą architekturą NAMUR (NOA).

OPC UA można zintegrować z urządzeniami PROFINET w celu współdzielenia z systemami wyższego poziomu informacji wydobytych z danych I/O oraz diagnostyki urządzeń. Może to być przydatne w scenariuszach, w których urządzenie PROFINET nie jest skonfigurowane do współdzielenia istotnych informacji o zasobach i diagnostyce ze swoim sterownikiem I/O lub częstotliwość danych zbieranych przez to urządzenie jest znacznie wyższa niż częstotliwość cyklu skanowania sterownika. W takim scenariuszu urządzenie PROFINET może mieć lokalny model informacyjny PROFINET/OPC UA. Ponieważ zarówno PROFINET, jak i OPC UA współużytkują wspólną sieć Ethernet, mogą dzielić tą samą infrastrukturę. Istnieje możliwość, że OPC UA będzie zużywało większość przepustowości sieci. Z tego powodu należy zadbać o to, aby nie wpłynęło to na wydajność pakietów PROFINET. Można temu zaradzić, włączając sieć TSN.

Wnioski:

- PROFINET i OPC UA razem sprawiają, że integracja pozioma i pionowa jest wydajna, przekształcając surowe dane z urządzeń polowych w cenne informacje, zgodnie z oczekiwaniami systemów decyzyjnych wyższego poziomu.

- OPC UA można zintegrować z urządzeniem PROFINET, sterownikiem PROFINET (np. DCS, PLC) lub bramą brzegową.

- PROFINET i OPC UA w bramach brzegowych umożliwiają przypadki użycia takie jak NAMUR Open Architecture (NOA), która koncentruje się na monitorowaniu i optymalizacji informacji o procesie bez naruszania istniejącego systemu, zamiast tego dodając dodatkowy bezpieczny kanał OPC UA.

Autorzy: Sivansethu G, Smitha Rao - Utthunga Technologies

Źródło: https://profinews.com/2020/03/profinet-opc-ua-data-to-valuable-insight/

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie w najnowszym numerze Profinews186. |

|

|

SMG Solutions w PI Polska |

|

23.02.2020. |

|

Szanowni Państwo,

W lutym do organizacji PI Polska dołączyła firma SMG Solutions.

SMG Solutions jest dostawcą usług automatyki dla zakładów przemysłowych na całym świecie. Firma uczestniczy w budowie i uruchamianiu linii produkcyjnych światowych potentatów różnych gałęzi przemysłu. Trzeba zaznaczyć, że SMG Solutions jest firmą polską, z całkowicie polskim kapitałem.

Zespół SMG Solutions tworzą pasjonaci i specjaliści różnych dziedzin, ludzie z dużym doświadczeniem projektowym jak i wykonawczym układów automatyki.

Celem firmy jest precyzyjne, a zarazem elastyczne dopasowanie oferowanych usług do zmieniających się potrzeb i wysokich oczekiwań klientów.

Firma koncentruje się zwłaszcza na wysokiej jakości usług, skutecznej realizacji celów, sprawnej pracy zespołowej, a także na zaufaniu, rzetelności i odpowiedzialności.

Personel posiada odpowiednie szkolenia i uprawnienia do realizacji powierzonych działań.

Więcej o firmie można dowiedzieć się ze strony internetowej smg-solutions.pl |

|

|

19.02.2020. |

|

Szanowni Państwo,

PROFINET rozwija się szybko. Na rynku właśnie pojawiła się nowa książka "PROFINET w praktyce. Instalacja, Utrzymanie, Projektowanie i Inżynieria Systemu.", któa zgodnie z tytułem opisuje praktyczne przykłady aplikacji oraz prac inżynierskich związanych z system PROFINET.

Książka bazuje na podobnej publikacji, która odniosła sukces - "PROFIBUS w praktyce" i jest odpowiedzią na potrzebę zebrania wytycznych dotyczących optymalnego projektowania sieci PROFINET oraz dobrych praktyk inżynierskich przydatnych w procesie instalacji, utrzymania, a także podczas rozwiązywania problemów. Jej celem jest wprowadzenie zestandaryzowanych praktyk inżynierskich w sieciach PROFINET poprzez dzielenie się wiedzą na temat podstaw technologii, komponentów, narzędzi inżynierskich, a także analizę przykładów aplikacji PROFINET.

Treść książki obejmuje teorię standardu PROFINET, praktyki inżynierskie oraz dużą liczbę szczegółowych przykładów, jak np. zmiana nazwy urządzenia, parametry czasowe, procedury wymiany urządzeń. Książka zawiera sporo zdjęć, danych liczbowych i odniesień pozwalających lepiej zrozumieć techniki wykorzystywane przy sieciach PROFINET.

"PROFINET w praktyce" odpowiada na potrzebę wszechstronnej lektury przygotowującej do uznanych na całym świecie certyfikowanych kursów instalatora i inżyniera PROFINET, a także kursu magisterskiego "Industrial Communication Systems", który dr Xiu Ji (autor publikacji) wykłada na Manchester Metropolitan University od wielu lat.

Książka jest dostępna na platformie Amazona w UK, Europie, USA, Kanadzie i Japonii.

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie w najnowszym numerze Profinews185. |

|

|

25.01.2020. |

|

Szanowni Państwo,

Najnowsze badania IHS Markit | Technology, będąca obecnie częścią Informa Tech, analizująca komunikację przemysłową pokazuje, że PROFINET, przemysłowy system komunikacji Ethernet PROFIBUS & PROFINET International (PI) jest powszechnie stosowany w przemyśle. Pod względem nowo podłączonych węzłów PROFINET miał udział w rynku wynoszący prawie 30% w 2018 r., co czyni go wiodącym na świecie rozwiązaniem komunikacyjnym opartym na sieci Ethernet dla automatyki przemysłowej.

I 30 lat po założeniu PI sukces ten nie jest przypadkowy. Od samego początku wybitni producenci współpracowali nad wspólną magistralą polową PROFIBUS, a następnie nad PROFINET, która wychodzi naprzeciw rosnącym wymaganiom szerokiej gamy branż dzięki spójnemu i przyszłościowemu podejściu. Jednocześnie pracowali nad rozwojem i wprowadzeniem na rynek IO-Link, systemu komunikacji czujników i urządzeń wykonawczych. Dziś w samej radzie doradczej - najwyższym technicznym organie decyzyjnym - są członkowie reprezentujący 15 światowych producentów i innowacyjne uniwersytety. Ale to tylko wierzchołek góry lodowej. W 2019 r. w różnych grupach roboczych ponad 600 pracowników firm będących członkami PI przyczyniło się do rozwoju nowych lub istniejących technologii w oparciu o wymagania środowiska Industry 4.0, a także do utrzymania dotychczasowych technologii poprzez podnoszenie ich jakości oraz wsparcia operacyjnego dla użytkowników. W sumie w 2019 roku odbyło się ponad 250 spotkań grup roboczych. Biorąc pod uwagę dni robocze, to średnio jedno spotkanie dziennie, ukierunkowane na technologię i marketing PROFINET, PROFIBUS lub IO-Link.

Podobnie jak do tej pory, w centrum naszej pracy pozostaje transfer danych. Dzisiaj w PROFINET dotyczy to w szczególności sieci wrażliwych na czas (TSN) i Ethernet APL dla przemysłu przetwórczego. Dzięki IO-Link Wireless została ostatnio dodana w IO-Link możliwość komunikacji bezprzewodowej. Semantyczny opis danych nabiera coraz większego znaczenia w grupach roboczych. PI zapewnia zatem, że jego technologie pozostaną w czołówce rynku przemysłowego nawet w przyszłości.

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie w najnowszym numerze Profinews184. |

|

|

15.12.2019. |

Szanowni Państwo,

Zapraszamy do zapoznania się z najnowszym numerem Profinews. W gazecie znajdziemy artykuł na temat targów SPS w 2019 roku i czego możemy się spodziewać w przyszłorocznej edycji, będziemy mogli przeczytać także o rozwoju warstwy fizycznej w ethernecie przemysłowym, planowanym rozwoju funkcjonalności TSN w PROFINET, czy integracji rozwiązań bezpiecznych z serwerem OPC. Znajdziemy także opis maszyny do odwiertów tuneli sterowanej za pomocą bezprzewodowej sieci PROFINET, a także szeregu nowości produktowych, które pokazały się na rynku w grudniu tego roku.

Najnowszy numer Profinews183 znajdziemy tutaj.

|

|

|

17.11.2019. |

Szanowni Państwo,

Mniej więcej w tym czasie w zeszłym roku w ProfiNews ukazał się artykuł na temat przewidywanych trendów w sieciach przemysłowych w roku 2019. Podkreślono trzy główne tematy skoncentrowane na postępach w zakresie uproszczenia, integracji i kontroli procesów. Uproszczenie ułatwiłoby wprowadzenie znormalizowanego deterministycznego Ethernetu, innymi słowy, sieci wrażliwej na czas (TSN). Integracja zostałaby przyspieszona poprzez ściślejsze powiązanie z OPC UA. Na koniec padłą uwaga, że sieci służące do kontroli procesu mogą przejść etapową zmianę wraz z wydaniem Advanced Physical Layer (APL).

Gdzie więc jesteśmy dzisiaj z tymi osiągnięciami? Cóż, zgodnie z obietnicą, PROFIBUS & PROFINET International (PI) opublikował specyfikację PROFINET TSN w czerwcu 2019 r., a OPC UA dla PROFINET w sierpniu 2019 r. Jednak APL wciąż pozostaje na horyzoncie i prace są kontynuowane.

Chociaż specyfikacje są już gotowe, opracowywanie opartych o nie produktów jest cały czas w toku. W miarę wysiłków producentów układów i dostawców automatyki otwierają się inne możliwości. Na przykład mając na uwadze to, że OPC UA stanie się uprzywilejowanym sposobem na komunikację maszyna-maszyna (tj. Kontroler-kontroler lub C2C), następnym krokiem będzie przyjrzenie się podobnym przypadkom, które mogłyby zostać rozwiązane w taki sam sposób. Brakującym elementem, który należy jeszcze rozwiązać, jest komunikacja C2C w przypadku awarii.

Obecnie rozwiązania dla bezpieczeństwa funkcjonalnego C2C obejmują skomplikowane systemy, które są trudne do wdrożenia, szczególnie wtedy, gdy używamy kontrolerów od różnych dostawców. Ponadto certyfikacja takich systemów bezpieczeństwa może stanowić wyzwanie, jeśli wymagane są zmiany w systemie. PROFIsafe od dawna jest preferowanym rozwiązaniem jeśli chodzi o poziom I/O, zapewniającym bezpieczeństwo logiczne (zamiast przekaźników podłączonych na stałe). Sensowne było zapewnienie tej samej funkcjonalności również na poziomie M2M. Dlatego dokumentacja PROFIsafe została przekazana Fundacji OPC. Pierwszym krokiem było uczynienie standardu PROFISafe specyfikacją towarzyszącą, a następnym krokiem uczynienie specyfikacją rdzenia OPC UA.

Podstawową technologią w takim przypadku jest „zasada czarnego kanału”. Oznacza to, że komunikaty PROFIsafe nie używają bezpośrednio warstwy transportowej lub fizycznej - liczy się tylko to, że komunikat bezpieczeństwa dociera od źródła do miejsca docelowego. To samo może dotyczyć PROFIsafe przez OPC UA i przenoszenia komunikatów bezpieczeństwa pomiędzy dwoma sterownikami.

Rozważmy scenariusz, w którym maszyny stacjonarne ustawia się obok autonomicznych robotów mobilnych (AMR). Jak należałoby zapewnić funkcjonalnie bezpieczną komunikację pomiędzy nimi? Chodzi o to, aby AMR komunikował się dokładnie z jedną maszyną na raz i dynamicznie nawiązywał z nią połączenie podczas działania. Celem korzystania funkcjonalności z PROFIsafe w kontrolerze, w połączeniu z OPC UA jest uczynienie takich scenariuszy o wiele łatwiejszymi do wdrożenia i certyfikacji.

Innym przykładem zastosowania adresowanym przez PI na rok 2020 i później jest rosnący trend przeniesienia „czujnika do chmury”. Ponieważ koszty oraz fizyczna wielkość procesorów i pamięci zmniejszyły się, małe i tanie czujniki zyskały pewien poziom inteligencji. Nadal jednak nie ma sensu umieszczanie interfejsu Ethernet za 5 USD w czujniku zbliżeniowym za 15 USD. IO-Link - to ostatni stopień przy połączeniach inteligentnych czujników i urządzeń wykonawczych.

Według specyfikacji IO-Link z OPC UA, Master IO-Link (zwykle blok I/O) może również pełnić funkcję serwera OPC UA. Z jednej strony może wymieniać dane w czasie rzeczywistym ze sterownikiem jako urządzeniem PROFINET. Z drugiej strony może dostarczać dane klientom OPC UA w innym miejscu, np. w chmurze. Potencjalne zastosowania takiego rozwiązania mogą być liczne i bardzo zróżnicowane. Ten scenariusz działa już dzisiaj, ponieważ w sieci PROFINET sterowanie automatyzacją w czasie rzeczywistym współistnieje ze standardowym ruchem sieci TCP/IP. Można to zrobić dzięki temu, że PROFINET jest oparty o sieć Ethernet.

Są także inne tematy, którymi należy się zająć już po 2020 roku. Wspomniana powyżej warstwa APL nadal wymaga uzupełnienia. Bardzo popularnym tematem jest obecnie 5G, a PI zastanawia się, jak można wpasować PROFINET w taką architekturę. Praca nad semantyką danych to ciągły wysiłek, połączony z pracą nad rozszerzeniem profili aplikacji oraz zwiększaniem wartości danych. Kolejnym przypadkiem, na który zwraca się uwagę jest otwarta architektura NAMUR. Ogólnie rzecz biorąc, przyszłość sieci przemysłowej jest świetlana, z wieloma ekscytującymi projektami na horyzoncie.

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie Państwo w najnowszym numerze Profinews182. |

|

|

19.10.2019. |

|

Szanowni Państwo,

PI Ameryka Północna przygotowała nowy dokument, Białą Księgę PROFINET i przemysłowe sieci bezprzewodowe.

Mimo że PROFINET oferuje możliwość komunikacji bezprzewodowej bez żadnych restrykcji, wielu użytkowników nie zdaje sobie z tego sprawy. Nowa Biała Księga stanowi wprowadzenie do zagadnień łączności bezprzewodowej w przemyśle produkcyjnym oraz przedstawia sposoby w jakie użytkownicy PROFINET mogą w sowich aplikacjach bezproblemowo wdrażać sieci bezprzewodowe. Poniższe wprowadzenie zawiera podsumowanie treści. Pełna wersja Białej Księgi jest dostępna do pobrania.

Niezliczone możliwości: PROFINET i przemysłowy bezprzewodowy.

Wprowadzenie: „Ponieważ technologie bezprzewodowe stają się bardziej niezawodne, połączenia tego typu stają się coraz bardziej popularne także w branży produkcyjnej. Otwierają możliwości dla implementacji szerokiej gamy aplikacji, które są bardzo trudne lub niemożliwe do uzyskania w przypadku sieci przewodowych. Niektóre z tych aplikacji mogą obejmować zautomatyzowane pojazdy kierowane (AGV), autonomiczne roboty mobilne (AMR), przenośne panele sterowania i wiele innych. PROFINET obsługuje WLAN i Bluetooth, co jest częścią specyfikacji standardu. PROFINET umożliwia połączenia bezprzewodowe bez ograniczeń, nawet z komunikatami bezpieczeństwa (PROFIsafe).

Niniejsza Biała Księga wprowadza do zagadnień przemysłowej komunikacji bezprzewodowej, w tym zawiera przegląd sieci WLAN i Bluetooth. Zawiera także opisy topologii i funkcji bezprzewodowych dostępne w sieci PROFINET.

Spis treści:

- Wprowadzenie

- PROFINET i komunikacja bezprzewodowa

- Sprzęt sieciowy

- Bluetooth i WLAN

- Bezpieczeństwo

- Bezpieczeństwo bezprzewodowe i funkcjonalne

- Przemysłowe topologie bezprzewodowe

- Przemysłowe funkcje bezprzewodowe

- Podsumowanie

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie Państwo w najnowszym numerze Profinews181.

|

|

|

19.09.2019. |

|

Szanowni Państwo,

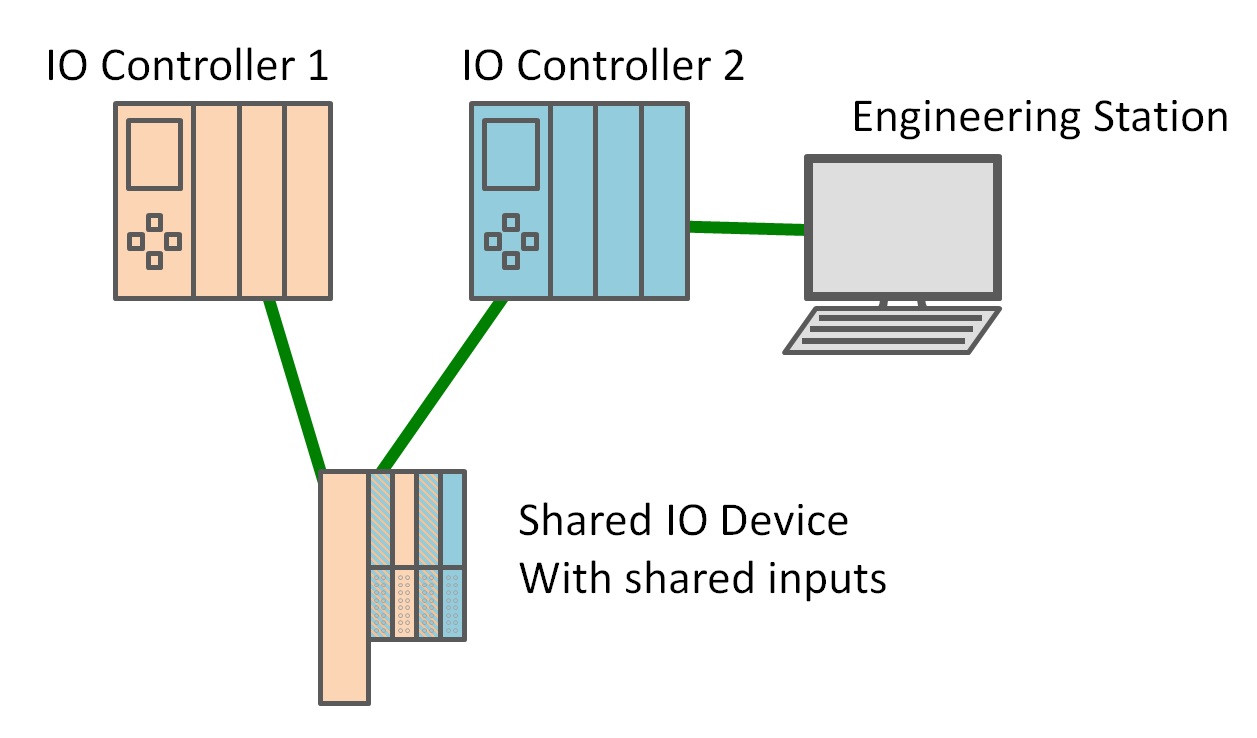

PROFINET oferuje wiele funkcji dla niestandardowych rozwiązań dotyczących architektury i aplikacji automatyki. Jednym z takich rozwiązań jest urządzenie współdzielone PROFINET (PROFINET Shared Device), czyli możliwość dania wielu kontrolerom PROFINET IO dostęp do tego samego urządzenia IO.

Jak działa „PROFINET Shared Device”?

„PROFINET Shared Device” oferuje urządzeniu możliwość obsługi połączeń z więcej niż jednym kontrolerem jednocześnie. Podczas konfigurowania urządzenia współdzielonego użytkownicy mogą skonfigurować moduły wejściowe i wyjściowe w taki sposób, aby były przeznaczone wyłącznie do pracy ze zdefiniowanymi sterownikami, lub też współdzielone. Poniższy schemat pomaga wyjaśnić ogólną koncepcję. Schemat pokazuje dwa kontrolery. Jeden jest standardowym sterownikiem, a drugi kontrolerem bezpiecznym (PROFIsafe). Urządzenie IO ma 4 moduły, dwa moduły wejściowe i dwa moduły wyjściowe. W tym przykładzie pierwszy kontroler IO jest skonfigurowany tak, aby sterował wyłącznie pierwszymi modułami wejściowymi i wyjściowymi (kolor pomarańczowy), podczas gdy drugi sterownik IO jest skonfigurowany do sterowania tylko drugim modułem bezpieczeństwa wejścia i wyjścia (kolor niebieski).

Pierwszy kontroler IO konfiguruje również interfejs PROFINET i porty sieciowe w urządzeniu (pierwsze duże pomarańczowe gniazdo). Ponadto obsługuje wszelkie alarmy diagnostyczne/procesowe ze swoich modułów (tj. informacja o wyciągnięciu modułu czy błąd typu przerwa w obwodzie). Drugi kontroler obsłuży wszystkie alarmy z powiązanych modułów.

Następny przykład pozwala na większą elastyczność. W niektórych aplikacjach automatyki kilka kontrolerów może wymagać dostępu do tych samych danych wejściowych. W takim przypadku użytkownicy mogą skonfigurować wspólne wejścia z dwoma sterownikami (sterownik bezpieczny również może być brany pod uwagę). Tutaj zarówno pierwszy, jak i drugi kontroler IO mają dostęp do wejść urządzenia. Każdy z kontrolerów ma przy tym wyłączny dostęp do własnych modułów wyjściowych. Dzięki dostępowi do danych wejściowych każdy ze sterowników może poprawnie działać, wystawiając odpowiednie wartości wyjściowe.

Trzeba przy tym pamiętać, że urządzenie obsługujące współużytkowanie musi mieć możliwość podłączenia co najmniej dwóch kontrolerów. Istnieje możliwość obsługi więcej niż dwóch kontrolerów, jest to zależne od typu i producenta urządzenia. Niektóre z urządzeń mogą obsługiwać cztery lub więcej takich połączeń.

Główne zalety

Wdrożenie funkcji „PROFINET Shared Device” przynosi szereg korzyści. Po pierwsze zmniejsza potrzebę użycia dodatkowego sprzętu, okablowania i przestrzeni w szafce. Umożliwia elastyczne przypisywanie wielu kontrolerów IO do tego samego urządzenia, zaprojektowanie niestandardowej architektury sieci oraz mieszanie bezpiecznych i standardowych wysp IO na tym samym urządzeniu. Wreszcie możliwe jest przyporządkowanie oddzielnych wejść/wyjść pomiędzy wiele sterowników, a nawet współdzielenie wejść między wiele sterowników.

Artykuł pierwotnie ukazał się jako lekcja na PROFINET University.

Więcej informacji na temat PROFIBUS i PROFINET znajdziecie Państwo w najnowszym numerze Profinews180. |

|

|

16.09.2019. |

|

Szanowni Państwo,

We wrześniu do organizacji PI Polska wstąpiła firma TRUMPF Huettinger Sp. z o. o.

TRUMPF został założony w 1923 roku jako warsztat mechaniczny i stał się jedną z wiodących w świecie firm w zakresie produkcji obrabiarek, laserów i elektroniki dla zastosowań przemysłowych, która poprzez swoje innowacje ma wpływ na prawie wszystkie branże. Rozwiązania dotyczące oprogramowania torują firmie drogę do Smart Factory. Produkty TRUMPF umożliwiają także wykorzystanie wysoko rozwiniętych technologii w elektronice przemysłowej.

Na całym świecie około 13 400 pracowników dba o jakość produktów i zachowanie dobrego imienia rodzinnej firmy jaką jest TRUMPF.

Więcej informacji na temat TRUMPF można uzyskać na stronie internetowej firmy https://www.trumpf.com/pl_PL. |

|

| | «« start « poprz. 1 2 3 4 5 6 7 8 9 10 nast. » koniec »»

| | Pozycje :: 43 - 63 z 296 |

|

|